工业固废一般指工业生产活动中产生的固体废弃物(如粉煤灰、矿渣、赤泥、有色金属渣等),据相关研究报告显示,2019 年我国工业固体废弃物产量约为 35.4亿吨。为减少工业固废对生态环境的影响,我国在工业固废资源综合利用中取得了一定的成绩,2019 年工业固废资源综合利用率达 55.02%。由于我国工业固废堆存量巨大,资源综合利用率与发达国家相比存在一定差距,工业固废的处置仍然是我国实现经济和环境的可持续发展中的重要一环。

泡沫混凝土是指在混凝土料浆中加入具有一定强度的泡沫,经过搅拌、硬化,养护而成的一种内部具有均匀、封闭气孔的轻质混凝土材料,其具有质量轻、保温隔热、吸音减震、高流动性、施工简便等优点,广泛适用于屋面或隔墙保温、路桥填筑、港口及码头回填、隧道预留层等工程项目中。由于泡沫混凝土生产技术简单,应用要求不高,可使用粉煤灰、矿渣、建筑废石粉等废弃物作为生产原材料,符合国家环保经济的发展方向,近年来行业使用量飞速增长。据统计,2019 年我国泡沫混凝土总用量约在5000 万 m3 以上,使用量年均增长率约为 15%~20%,居全球第一位。然而,工业固废成分复杂、质量参差不齐,其应用在泡沫混凝土中仍然存在一定问题。因此,本文对泡沫混凝土基本特性及参考依据进行介绍,对泡沫混凝土存在质量问题进行分析,并提出相关解决措施以供研究参考。

1 泡沫混凝土基本特性分析

1.1 质量轻

泡沫混凝土所用原材料主要为水泥和集料,所用集料一般为颗粒较细、密度较低的粉体材料,制成混凝土料浆后可通过控制泡沫加入量来调节密度性能。按照行业标准 JG/T 266-2011《泡沫混凝土》中的密度等级,其密度一般控制在 300~1600kg/m3 之间[3],较普通混凝土约 2400kg/m3 的密度降低 35%以上,用于建筑物中可有效降低自重。

1.2 生产及施工简便

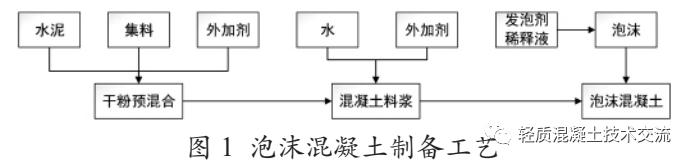

泡沫混凝土具有质轻、不含粗骨料、高流动度(160~230mm 或以上)等特点,生产及施工较为简便,其生产工艺流程图 1 所示。

由图 1 可知,混凝土生产制备工艺主要包括干粉预混合、料浆搅拌、加入泡沫三部分,生产设备简便且占地面积较小,方便于现场生产施工。目前其工程施工均采用泵送浇筑的施工工艺,其泵送距离可达 500m,施工过程实现自流平,无需另外进行振捣和碾压,适用于大体积的填充浇筑工程,可有效节省人力物力。由于使用水泥作为胶凝材料,进行分层施工时,泡沫混凝土上下层结合良好,整体性良好。

1.3 隔热保温

泡沫混凝土内部存在大量均匀、封闭的圆形孔隙,形成一种网状结构,此种结构中的空气有效地阻隔了热量的传播,使泡沫混凝土获得较低的导热系数,一般其导热系数可低至 0.08~0.27W/(m·K),具有良好的隔热保温效果。

1.4 吸音减震

泡沫混凝土的封闭多孔结构,使声音经过材料的过程中发生多次反射而被吸收和减弱,使其获得良好的隔音效果,有关资料显示[5],其吸音能力是普通水泥的 5~8 倍;同理,泡沫混凝土的多孔结构能降低震动波的传播速度,可吸收分散部分荷载,应用在周围环境存在变形的工程中可起到缓解压力的作用。

1.5 环保利废

泡沫混凝土主要组成材料为水泥、细集料等无机材料,采用发泡剂为动植物蛋白或复合发泡剂,相对于有机保温材料,具有无毒无害的优点;细集料可使用大量的固体废弃物,有助于固体废弃物的处理处置问题,符合国家环保经济的发展需要。

2 存在质量问题

2.1 收缩

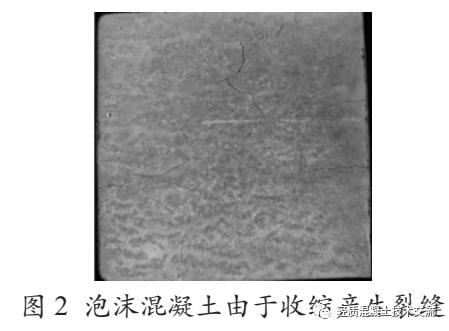

泡沫混凝土收缩问题与混凝土相似,是由于胶凝材料在硬化过程中发生化学反应,湿度和温度发生变化造成体积缩减的现象,目前影响较大的主要为塑性收缩、干燥收缩等。其中塑性收缩一般发生在料浆硬化成型之前,干燥收缩主要发生在泡沫混凝土硬化后,两者均为由于失水而导致的收缩。塑性收缩是由于料浆流动性较大,在施工环境温度较高时,料浆表层水分蒸发较快,使混凝土早期体积发生收缩现象;干燥收缩主要为混凝土硬化后,水分通过内部毛细孔隙迁移蒸发所致;收缩导致泡沫混凝土内外发生不一致的形变,使其表面甚至是内部产生裂纹,影响混凝土力学性能和耐久性。

2.2 消泡

泡沫质量是影响泡沫混凝土性能的主要因素。目前市场上发泡剂种类繁多、质量参差不齐,存在强度较低、稳定性较差等情况。行业标准 JC/T 2199-2013《泡沫混凝土用泡沫剂》对泡沫混凝土用泡沫剂提出了相关技术

要求,针对稳定性采用了 1h 沉降距和 1h 泌水率进行表征。泡沫稳定性较差时,加入混凝土料浆中搅拌和泵送过程中出现消泡现象,一方面造成混凝土内部形成较大孔隙,影响混凝土结构均匀性,另一方面消泡后产生泌水,影响混凝土水灰比,使泡沫混凝土综合性能造成较大影响。

2.3 分层

泡沫混凝土分层的主要原因包括胶凝材料用量不足、水灰比过大等造成料浆稠度不足,或是因为选用集料密度较高、颗粒较粗的因素,如选用工业固废材料中含金属量较高而又不经过处理均有可能出现此种情况。

3 解决措施

3.1 合理选择原材料

由于泡沫混凝土的应用主要为非结构性的填充位置,大部分使用成本较低的废弃物原材料,近年来国内对工业固废应用于生产泡沫混凝土进行了相关研究,如陈小和利用镍铁渣粉制备现浇泡沫混凝土,吴喜军进行赤泥发泡混凝土的试验研究及工程应用研究,郭峻驿对粉煤灰微珠泡沫混凝土进行配合试验研究等。工业固废可用于生产泡沫混凝土,但其中有可能存在磷、SO4、重金属等有害物质超标的情况,因此在使用工业固废作为原材料时应经过合理研究,对其潜在有害因素进行分析,经过处理、配比优化等再进行应用。

3.2 选用优质发泡剂

发泡剂的选用是影响泡沫混凝土质量的重要因素,发泡剂按照生产原材料主要分松香树脂型、动植物蛋白型、表面活性剂型和复合型发泡剂等[9]。国外如德国、日本、意大利等技术较为成熟,以采用蛋白类发泡剂为主,具有良好的发泡倍数和稳定性。相比之下国内蛋白类发泡剂原材料较为缺乏,其他类型发泡剂在单独使用的情况下普遍存在一些弊端,如发泡倍数不足、稳定性差等,严重影响泡沫混凝土性能。

近年来复合发泡剂逐渐受到国内研究人员的重视,逐步开发出性能优良的复合型发泡剂,如孙天文将动物胶、有机硅等加入到皂角松香酸阴离子表面活性剂,制备出 MB 型微发泡剂;陈礼仪[11]在 ABS 中加入脂肪醇硫酸钠、脂肪醇聚乙烯醚制备出 DF-1 发泡剂;郭平等在聚乙烯醇中加入十二烷基磺酸钠、十二烷基二甲胺氧化物与之复配,制备出发泡剂。由于复合发泡剂能显著改善泡沫混凝土力学性能、原材料来源广泛,并可根据使用要求优化部分功能,具有良好的应用效果和发展前景。

3.3 优化配比

泡沫混凝土主要依靠水泥作为胶凝材料提供强度性能,因此原材料配比中应使泡沫混凝土性能满足要求的基础上,再从经济成本出发降低水泥用量。其他原材料如石粉、矿粉、粉煤灰等轻质集料,具有颗粒较细、需水量较大的特性,合适的水料比对泡沫混凝土影响至关重要。若水料比过小导致料浆稠度较高,泡沫难以与料浆混合均匀,在搅拌过程中受到阻力较大而破坏;若水料比过大,料浆稠度不足,容易出现塌模、气泡逸出等现象,同时泡沫混凝土早期强度不足,失水后泡沫混凝土出现干缩现象,性能受到严重的影响。因此泡沫混凝土的生产应通过配比试验,同时利用外加剂如减水剂、稳泡剂、纤维等进一步增强改善其性能。

3.4 改善养护条件

泡沫混凝土中由于不含粗骨料,早期强度主要靠水泥提供,因此早期强度较低,并且受养护环境影响较大。养护温度过高、湿度低,造成混凝土中水分散失而产生裂纹,另一方面由于混凝土早期强度低,承受梯度应力能力较弱,使混凝土裂纹更加严重。因此施工过程中为减少早期干缩,使水泥水化充分,相对湿度应保持在80%以上,可通过覆盖塑料防水薄膜、表面处理、选择

合适的施工时间等措施。

4 总结

泡沫混凝土由于质轻、生产及施工简便、隔热保温、吸音减震和环保利废等优点,近年来受到广泛应用,但目前仍然存在一定的质量问题,尤其在大量使用工业固废作为生产原材料时,其质量问题更加突出。本文针对工业固废制备泡沫混凝土质量问题进行分析,并提出相关建议性的解决措施,以供行业研究作参考。

随着公路、铁路、水利、水电建设的高速发展,穿山隧道、都市隧道(地铁等)、水底隧...

随着我国现在的经济和交通事业不断快速发展,在20世纪60~70 年代有某一些道...

灌浆法是以岩石或土体中的裂隙和孔隙作为固结对象,通过注入浆液或化学浆液,在其渗...

随着我国经济的不断增长,我国的交通事业也得到了非常快速的发展。我国是一个地域广...

近年来,我国交通基础设施建设逐渐完善,加固问题研究一直都是工程领域人员重点研究...

着我国近年来的经济发展迅速,使得交通运输业的发展得到带动,同时也让高速公路桥梁...

灌浆法是一种利用机械连接或吸附作用,将混凝土浆液或其他浆料喷入构件空隙中,填充...

伴随着我国经济社会高速度的发展,并且伴随着一系列交通类道路相关项目宏伟规划的进...

邮箱:1277345549@qq.com

邮箱:1277345549@qq.com 地址:长沙市雨花区中意一路504号红星美凯龙生活家居广场5楼A5042

地址:长沙市雨花区中意一路504号红星美凯龙生活家居广场5楼A5042

官方微信

Copyright © 2012-2025 Hunan Ruidun New Material Technology Co., Ltd 湘ICP备2023005866号-1 维护支持:长沙做网站